Монтаж торцового уплотнения на аппарат в общем случае включает следующие этапы:

- подготовку уплотнения и аппарата к монтажу,

- непосредственно монтажные работы,

- обкатку и испытание уплотнения.

Работы по монтажу торцового уплотнения должны производиться квалифицированными рабочими, прошедшими специальную подготовку по работе с торцовыми уплотнениями.

Торцовые уплотнения поставляют в собранном виде с комплектом запасных частей. Монтаж следует выполнять в строгом соответствии с инструкцией по монтажу и эксплуатации.

Перед монтажом производят внешний осмотр уплотнения с целью проверки его сохранности. Чтобы убедиться в отсутствии внутренних повреждений, особенно после длительного хранения, перед монтажом на аппарат уплотнение необходимо испытать на герметичность в статике.

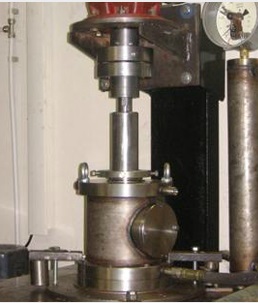

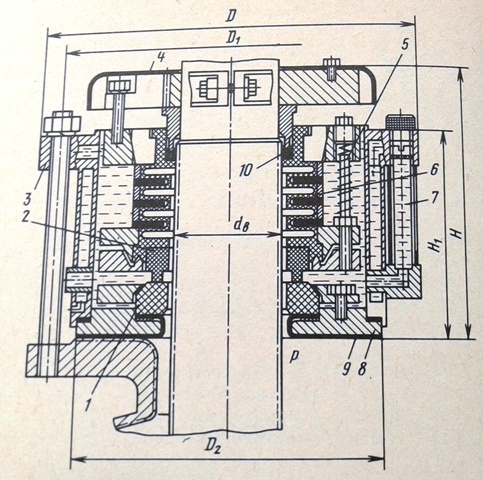

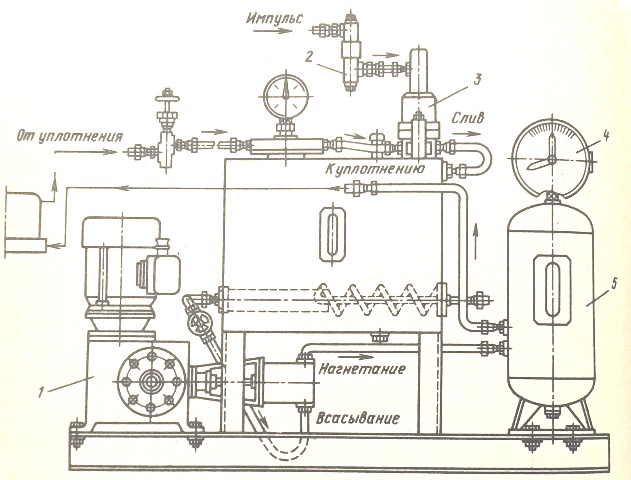

Испытание уплотнений типа ТД и ТДП производят следующим образом (рис. 1).

Рис.1Схема установки для испытания торцовых уплотнений

Открывают вентили 1 и 5. Ручным насосом 6 заполняют внутреннюю полость торцового уплотнения 3 и полость трубопровода 2 водой. Подачу воды прекращают после полного вытеснения воздуха, из внутренней полости торцового уплотнения и появления утечек воды, через вентиль 1. Затем вентиль 1 закрывается, и насосом создается давление 0,5 МПа. Вентиль 5 перекрывается, и по манометру 4 наблюдают за давлением в полости уплотнения. Уплотнение считается герметичным, если в течение 10 минут давление не падает.

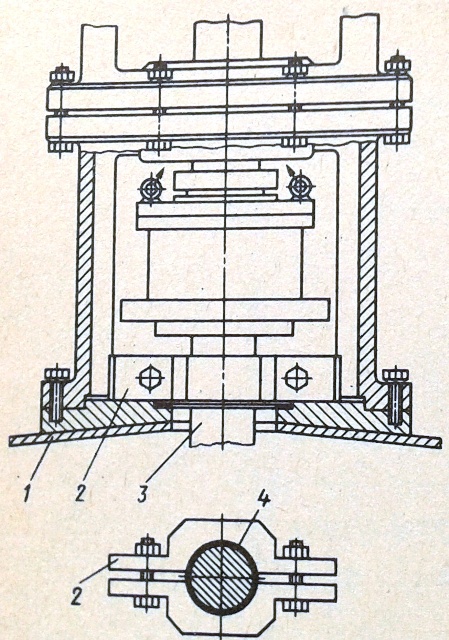

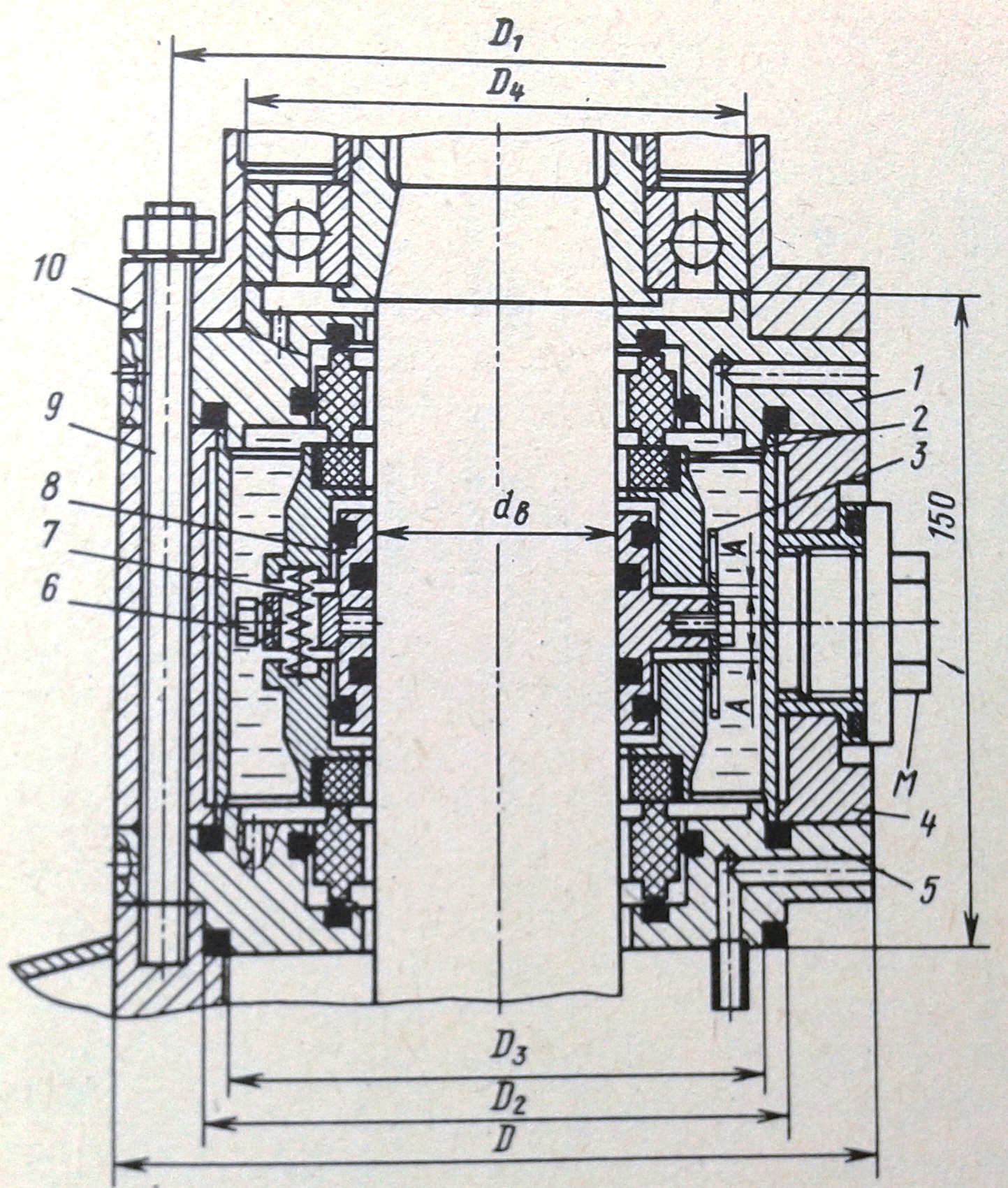

Испытания уплотнений типа ТСК, ТСФ, ТТ производят воздухом при давлении 0,6 МПа на специальной оправке 1 (рис. 2).

Рис.2 Оправка для испытания уплотнений типа ТСК,ТСФ,ТТ

Полость уплотнения 2 заполняют водой, подают воздух. При отсутствии пузырьков воздуха в воде в течение 10 мин уплотнение допускается к монтажу на аппарат.

Уплотнения, не прошедшие испытания, необходимо разобрать, чтобы выяснить причину негерметичности.

Причинами негерметичности могут быть:

- дефекты сварных швов, клеевых и паяных соединений,

- повреждение резиновых колец,

- При длительном хранении (более года) может произойти коробление уплотняющих поверхностей пар трения, притертые поверхности потеряют точность, поэтому целесообразно проверить плоскостности притертых поверхностей.

Для этого кольца трения необходимо демонтировать из узлов уплотнения.Работы должны производиться в изолированном помещении. Поверхности следует протереть тампоном, смоченным в керосине, наложить их друг на друга, слегка сжать; внутрь колец поместить источник света (электрическую лампочку). Зазор между кольцами, поверхности которых имеют удовлетворительную плоскостность, невидим. Проникновение света в зазор свидетельствует о короблении уплотняющих поверхностей. В этом случае рекомендуется проверить плоскостность поверхности каждого кольца трения с помощью лекальных линеек типа ЛЛ или ЛТ (ГОСТ 8026—64): зазор между линейкой и поверхностью не должен быть виден.

Если при проверке обнаружен зазор, что означает неплоскостность более 3 мкм, кольцо следует заменить, собрать уплотнение и испытать его.

Перед монтажом торцового уплотнения необходимо произвести контрольную сборку привода перемешивающего устройства. При контрольной сборке проводят центровку стойки привода, промежуточных опор и вала перемешивающего устройства. Радиальное биение вала относительноподвижных деталей уплотнения не должно быть более 0,25 мм; неперпендикулярность оси вала к плоскости основания корпуса уплотнения не должна превышать 0,25 мм на длине 1 м.

Если положение отцентрированного привода недостаточно точно фиксируется центрирующими поверхностями, то принимают дополнительные меры по фиксации с помощью установочных штифтов.

Перед монтажом торцового уплотнения необходимо проверить размеры посадочных поверхностей уплотнения, вала и стоек привода. В связи с тем, что вал перемешивающего устройства может иметь плюсовые отклонения по диаметру, для обеспечения натягов при посадке муфты и подшипников внутренний диаметр втулок уплотнений выполняется по посадке F9 в системе вала. Втулка торцового уплотнения должна без усилий надеваться на вал.

Шероховатость посадочных поверхностей вала и посадочных поверхностей на крышке аппарата, которые подлежат уплотнению резиновыми кольцами, должна быть не более

Ra =1,6 мкм (ГОСТ 2789-73).

Для предохранения от среза резиновых колец при монтаже втулки вал аппарата должен иметь монтажную фаску по ГОСТ 9833-73.

Торцовое уплотнение устанавливают на аппарате после снятия предварительно отцентрованного привода.

Перед снятием привода под нижний конец вала для его фиксации подводится временная опора. Чаще всего для этой цели служат деревянные брусья и винтовой домкрат. При невозможности установки домкрата вследствие малых размеров аппарата или насыщенности внутренними устройствами вал 3 можно фиксировать в подвешенном состоянии бугелем 2,опирающимся на крышку аппарата 1 (рис 3).

Рис.3 Фиксация вала аппарата с помощью бугеля

Вал обжимается бугелем через резиновую или войлочную прокладку 4. Зафиксировав вал, демонтируют привод. В посадочное гнездо на крышке аппарата устанавливают уплотнительную прокладку и выставляют крепежные шпильки. Уплотнение надевают на вал и опускают по нему до крышки аппарата или бугеля. Установив подшипниковые узлы, мотор-редуктор и соединив вал перемешивающего устройства с валом мотор-редуктора, снимают домкрат (бугель). Уплотнение устанавливают на шпильки в посадочное гнездо таким образом, чтобы штуцеры уплотнения выходили в окна стойки.При наличии в уплотнении смотровых окон, указателей уровня смазочной жидкости, термометров их располагают в удобном для осмотра секторе. Выбранное положение уплотнения целесообразно зафиксировать метками на крышке аппарата и корпусе уплотнения. Корпус уплотнения крепят к крышке аппарата; при креплении корпуса необходимо обеспечить равномерную затяжку крепежных гаек. Затем закрепляют втулку уплотнения (уплотнительный пакет) на валу привода.

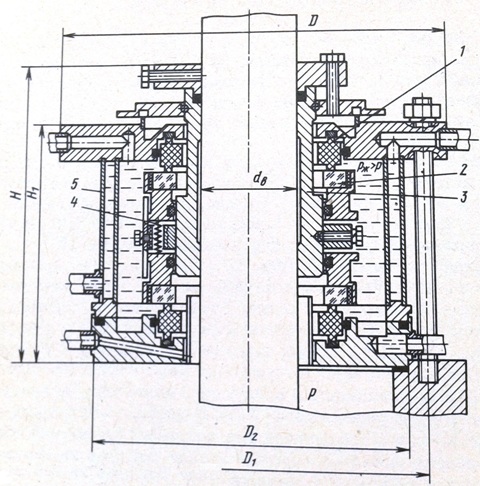

В уплотнениях типа ТД (см. рис. 4 и 5) крепление втулки 1 осуществляется следующим образом: втулка с помощью рычага опускается до упора, поднимается до упора и фиксируется в среднем положении.

Рис.4 Торцовое уплотнение типа ТД-6

Рис.5 Торцовое уплотнение типа ТД-25

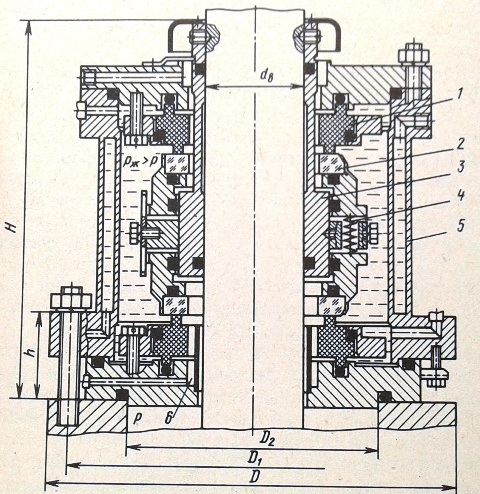

При монтаже уплотнений типа ТСК (см. рис. 6) необходимо опустить вращающееся кольцо 2 до соприкосновения с кольцом 1, затем поджать на 2—3 мм и зафиксировать на валу.

Рис.6 Торцовое уплотнение типа ТСК

В торцовых уплотнениях типа ТСФ (см. рис. 7) перед монтажом проверить относительное положение уплотнительной манжеты 10 и эмалированного участка вала: уплотнение манжетой должно происходить только по эмалированной поверхности. При сборке уплотнения сильфон поджать на 2-3 мм и зафиксировать на валу.

Рис.7 Торцовое уплотнение типа ТСФ

Торцовое уплотнение типа ТДМ монтируется отдельно от аппарата на валу перемешивающего устройства, предварительно установленного в подшипниковые опоры стойки. Монтаж производится через нижний конец вала в следующем порядке (см. рис. 8):

крышку уплотнения надевают на вал и совмещают со стойкой привода 10;

на вал надевают уплотнительный пакет (детали 2, 3, 6, 7, 5); устанавливают на место корпус 4 и основание 5; на вал надевают крышку аппарата с ввернутыми шпильками 9 и скрепляют шпильками стойку привода;

через монтажное окно М выравнивают зазоры А и фиксируют уплотнительный пакет на валу винтами 6.

Рис.8 Торцовое уплотнение типа ТДМ

Правильность монтажа проверяют проворачиванием вала вручную за вентилятор двигателя. Вал должен вращаться плавно, без заеданий и рывков.

При монтаже смазочных систем и систем охлаждения необходимо располагать агрегат таким образом, чтобы обеспечить свободный доступ к ним для обслуживания. Органы управления и контрольные приборы следует располагать на рабочей площадке совместно с органами управления и контроля аппарата. Вода из системы охлаждения (торцового уплотнения, насосной станции, гидроаккумулятора и других элементов) сливается в воронку, установленную на рабочей площадке. Сливные патрубки целесообразно маркировать по принадлежности к отдельным элементам системы охлаждения.

При монтаже трубопроводов подгибку можно производить только на снятых трубах. Перед присоединением трубопроводов следует проверить состояние резьбовых соединений и нанести на них смазочный материал. Все трубопроводы должны быть надежно закреплены на неподвижных элементах площадки обслуживания. При монтаже необходимо исключить попадание в смазочную систему пыли и грязи.

Для предохранения системы охлаждения от загрязнений на трубопроводе подачи воды необходимо установить отстойник с фильтром.

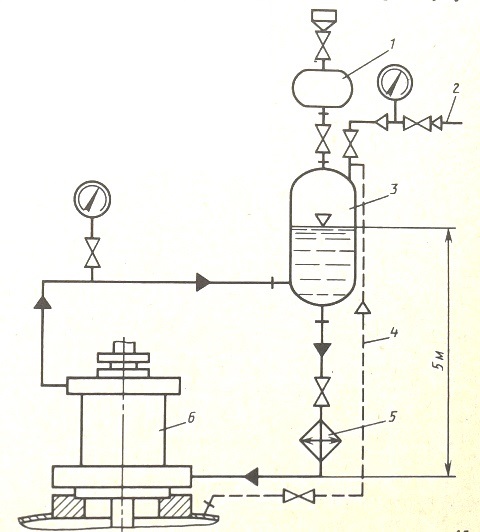

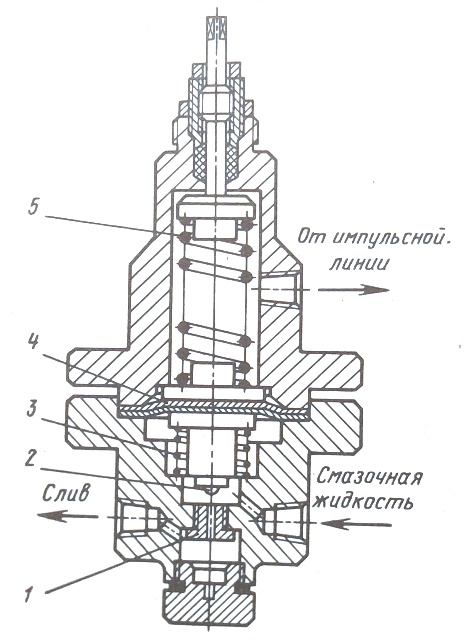

Насосную станцию для уменьшения инерционности системы подпора следует размещать выше уплотнения на минимальном расстоянии от него. При расположении станции ниже уплотнения на выходе из уплотнения поставить расширительный бачок для сбора воздуха из системы. Для уменьшения сопротивления движению смазочной жидкости трубопроводы следует выполнять плавными подводами к торцовому уплотнению, гидроаккумулятору или насосной станции. Давление в гидроаккумуляторе (см. рис.9) и в ДРД (см. рис. 10) следует проверять по возможности выше крышки аппарата (например, от патрубков предохранительных клапанов); в этом случае уменьшается вероятность попадания рабочей среды в гидроаккумулятор и насосную станцию.

Рис.9 Система смазывания с конвективной циркуляцией смазочной жидкости

Рис.10 Дифференциальный регулятор ДРД2

После монтажа системы опрессовывают и продувают сжатым воздухом. Смазочную систему перед подключением к уплотнению необходимо тщательно промыть керосином или водой с добавлением поверхностно- активных веществ (моющих порошков).

Систему с конвективной циркуляцией (см. рис. 10) промывают следующим образом:

заливают моющую жидкость в гидроаккумулятор 3 и промывают входной трубопровод;

перекрывают вентиль на входном трубопроводе и промывают выход¬ной трубопровод.

Для контроля чистоты системы штуцера трубопроводов обвязывают чистыми салфетками; после промывки штуцера временно заглушают.

При промывке системы с насосной станцией (см. рис. 12) входной и выходной трубопроводы следует соединить временным патрубком (вместо торцового уплотнения).

Рис.12 Насосная станция системы смазывания с переменным давлением

Заполнить систему моющей жидкостью и включить насос на 10—15 мин. Слить моющую жидкость и заполнить систему новой. Промывку следует производить 3—4 раза, меняя моющую жидкость. После промывки произвести регенерацию фильтров, временно законсервировать.

После монтажа торцового уплотнения на аппарат подключить его к смазочной системе и системе охлаждения.

При установке уплотнений на открытых площадках необходимо предусматривать меры по их защите от атмосферной пыли и замерзания смазочной и охлаждающей жидкости.

По окончании монтажа необходимо провернуть вал перемешивающего устройства вручную (2—3 оборота), вращая вентилятор электродвигателя привода. Вал должен проворачиваться плавно, без заеданий.

Необходимо также по завершении монтажа произвести обкатку привода перемешивающего устройства с торцовым уплотнением в течение 1 часа без давления в аппарате. Перед обкаткой аппарат заполнить водой до рабочего уровня. При обкатке не должно наблюдаться неравномерных шумов, скрипа и вибраций.

При испытании торцовых уплотнений типа ТСК, ТСФ, ТДМ, ТТ в аппарате создается азотом или сжатым воздухом рабочее давление и проверя¬ется наличие смазочной жидкости в уплотнении.

При испытании торцовых уплотнений типа ТД и ТДП с конвективной системой циркуляции смазочной жидкости и отбором давления от аппарата гидроаккумулятор системы заполняется жидкостью до верхней отметки и в аппарате создается рабочее давление. При подаче в гидроаккумулятор давления от баллона (цеховой магистрали азота) в первую очередь создается давление в гидроаккумуляторе, а затем и в аппарате.

При работе уплотнения с насосной станцией перед созданием давления в аппарате необходимо включить насос.

При испытании температура смазочной жидкости не должна повышаться более чем на 15—20°С. У торцовых уплотнений с масляным термическим затвором типа ТТ температура масла должна быть не более 65—70 °С.

Для уплотнений всех типов падение давления в аппарате по манометру не должно превышать 0,05 МПа в час при избыточном давлении, натекание вакуума — не более 1,333 МПа в час при остаточном давлении в аппарате. Длительность испытаний уплотнения на аппарате 6—8 ч.

Источник: Эрхард Маер «Торцовые уплотнения»

+7(8313) 23-10-86

+7(8313) 23-10-86